高温条件下硅酸锌面临的挑战 – 第 1 部分

有一个公认的事实毋庸置疑,那就是使用硅酸锌底漆的系统在要求严苛的大气条件下使用寿命很长,并可提供理想的防腐保护。但是,隔热层下腐蚀已成为一个重要问题。

在配制用于高温环境(温度高于 120°C)的 IOZ(无机硅酸锌)涂料之前,我们先要弄清 IOZ 在此类条件下会面临哪些主要挑战。

Michelle Ystad Eriksen,材料化学与能源技术理学硕士

全球营销经理 - HPI - 佐敦工业保护涂料。

上一篇文章讨论了锌在高温条件下的表现,指出了其中存在的 3 个主要挑战:

考虑到以上三个挑战,人们往往会选用具有最高锌含量(重量占比达到 85%)的 IOZ 涂料,以大幅增强电化学腐蚀保护并延长涂层使用寿命。为了进一步延长涂层的使用寿命,人们还会借助有机硅树脂或铝有机硅树脂面漆来减少 IOZ 与氧气和湿气的接触。当结构物多是在干燥条件下使用时,这些涂层系统能够达到良好的效果,但在需要循环使用或者湿度过大的区域,此类涂层系统的使用寿命则非常有限。

在为高温应用配制 IOZ 涂料时,消除或降低对于上述挑战的敏感性至关重要。由于不引入合金就无法改变锌的熔化温度,因此我们必须研究其他方法,确定其能否延长涂层的使用寿命。

在评估 IOZ 涂层的性能时,确定必要的锌含量是必不可少的第一步。对于一般性的防腐用途,行业制定了多种标准以定义锌含量与涂层寿命之间的关联性,但这些标准仅适用于不高于 120°C 的温度。当在温度高于 120°C 的环境下使用时,通常会建议使用最高含量的锌以实现最长的涂层寿命。然而,这会引出一个问题,即增加锌含量是否能够真正延长涂层在高温下的使用寿命。

为了检验这一点,我们将具有三种不同锌含量的 IOZ 配方涂料施工到不同的钢板上,并将其在 540°C 的干热环境中暴露七天。通过这种方式来让锌熔化并与大气中的氧气发生反应。然后将钢板放置在盐雾室中六周,以迫使锌提供电化学保护。从图 1 可以看出,在所有的锌含量下都会形成白色锌盐,其成分主要是氧化锌和氯化锌[1]。然而,含 80 wt% 和 85 wt% 锌的钢板同时还产生了红色的氧化铁,这意味着锌无法再为钢板提供电化学腐蚀保护。

结果似乎表明,较高的锌含量在高温环境下会具有较差的性能。如果考虑一下 IOZ 涂层的成分,这一现象也在情理之中,因为较低的锌含量意味着在锌粉之外存在更多的粘合剂和填料,当温度超过锌的熔点时,锌可能会具有更高的防氧化性。

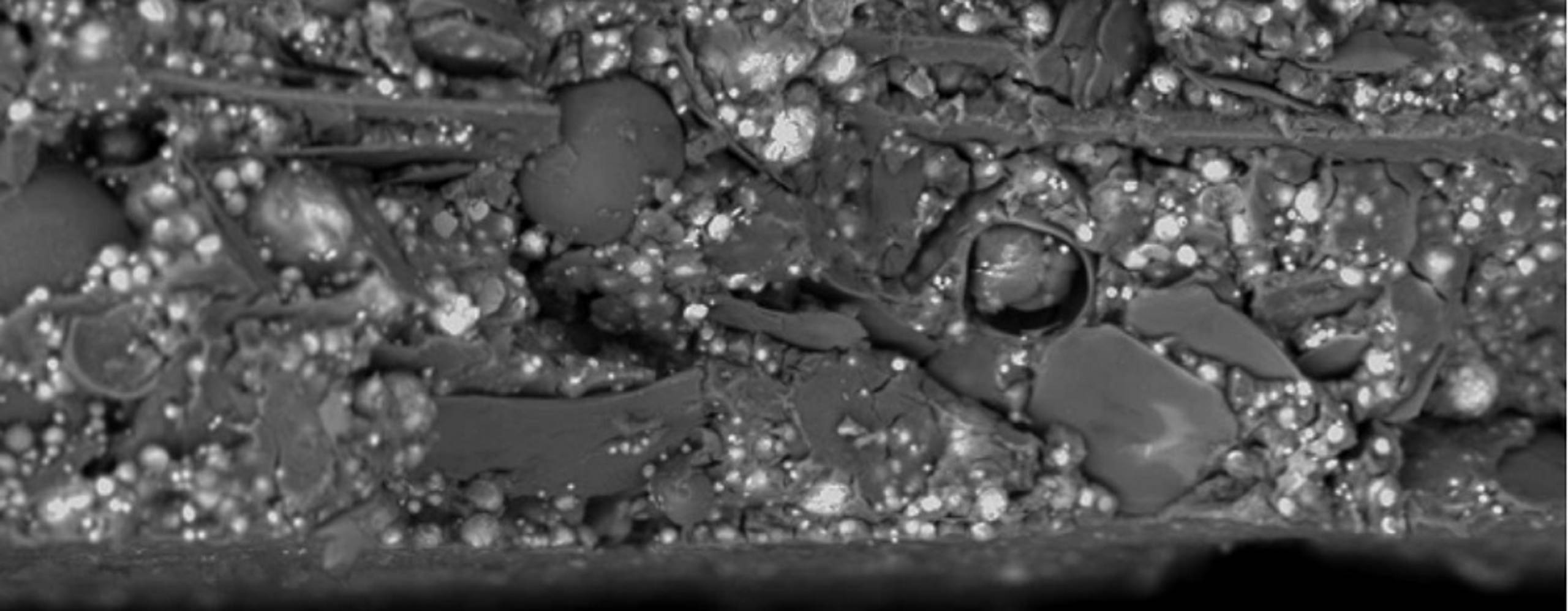

我们想展开更进一步的探索,看看当加热到锌的熔点以上时,是否能够在确保提供电化学腐蚀保护的前提下进一步减少锌的氧化。为了实现这一点,我们在涂层中另外加入了两种原材料:陶瓷微珠和玻璃鳞片。图 2 显示了所形成涂膜的 SEM 图像。

通过用陶瓷微珠填充涂层,锌颗粒间的距离被拉近,即使含量低于正常值,依然能够让锌颗粒间保持金属接触。之所以使用玻璃鳞片则是出于多种原因。它们能够减少锌的氧化。它们还能够为涂层增添屏蔽元素,防止水与锌接触,并且能够减少锌的过度消耗,从而减轻对电化学腐蚀保护的影响。最后,它们能够增加涂层的柔韧度,从而减少锌氧化和体积增加所带来的细微开裂。

图 3 展示的是添加以上原材料的钢板在 540°C 下暴露七天,然后在盐雾中暴露六周之后的表现。与图 1 中的钢板相比,这里的钢板几乎没有产生锌盐,更重要的是,没有看到任何氧化铁的迹象。这意味着 IOZ 能够以更适度的锌消耗量保护钢基材,从而延长产品寿命,即使在锌暴露于高于其熔点的温度之后亦能如此。

“与图 1 中的钢板相比,这里的钢板几乎没有产生锌盐,更重要的是,没有看到任何氧化铁的迹象。”

热水浸泡测试(图 4)进一步佐证了这一观点,该测试将含有 65 wt% 锌、玻璃鳞片和陶瓷微珠的产品(左)和含有 80 wt% 锌粉的标准 IOZ 产品分别暴露于 80°C 的自来水中,并在六周后对其进行了比较。两种产品的锌盐形成水平呈现出显著差异,标准配方下的锌盐形成水平明显更高。此外,含有 80 wt% 锌粉的钢板开始显露出红色的氧化铁腐蚀迹象,表明涂层开始失去其电化学腐蚀保护能力。而 65 wt% 的涂层上则没有显露出这一迹象。

从上述测试结果显然可以看出,锌含量最低的涂层在 CUI(隔热层下腐蚀)和高温条件下具有更优异的电化学腐蚀保护能力。正如本文和视频中所描述的那样,这是由于玻璃鳞片能够为涂层增添屏蔽元素并防止锌的过度消耗,而陶瓷微珠能够将锌颗粒间的距离拉近,从而确保添加到涂层中的锌能够得到最大限度的利用。

欲了解更多信息,请联系我们的客户服务专员 Kevin:kevin@jotun.com。

参考资料

[1] Zhang, X. G. [1996] Corrosion and Electrochemistry of Zinc。Plenum Press,第 169 页。

有一个公认的事实毋庸置疑,那就是使用硅酸锌底漆的系统在要求严苛的大气条件下使用寿命很长,并可提供理想的防腐保护。但是,隔热层下腐蚀已成为一个重要问题。

油漆和涂料会对生产产生一些直接影响。当我们考虑其对于健康和安全以及预算的影响,以及停工期间任何潜在维护工作的必要性时,时间因素的作用开始显现,因为这会直接影响到设施的运行效率和盈利能力。以下是对三个相关场景的简要说明。

佐敦 Thermosafe 系列工业保护涂料历经数年研发,充分展现了我们根据客户要求不断提高产品技术质量的承诺与决心。

A video is being shown

An image is being displayed

A brochure is being displayed